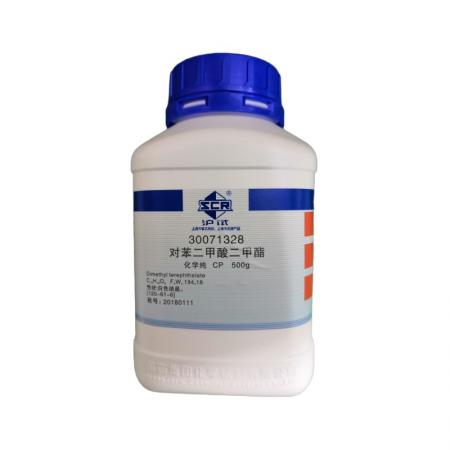

EPTA工艺 实际上,EPTA(聚合级对苯二甲酸)同样也是一种PTA产品,只是产品质量指标与PTA略有差异,在应用方面与PTA没有太大的区别,在生产纤维用或非纤用聚酯中,EPTA完全可用来替代PTA。

伊斯曼化学公司的EPTA工艺由粗对苯二甲酸(CTA)生产、聚合级对苯二甲酸(EPTA)生产和催化剂回收三部分组成。EPTA工艺过程可概括为以下几个主要步骤:对二甲苯在醋酸溶剂中用空气在液相催化氧化,进料混合物(对二甲苯、醋酸溶剂和催化剂)与压缩空气混合,并连续进入在中温下操作的鼓泡塔式氧化反应器,生成的CTA用来自溶剂回收系统的贫溶剂去除CTA中的杂质。CTA再在后氧化单元中提纯为EPTA,因而大大减少了对苯二甲酸中的主要杂质——4-羧基苯甲醛(4-CBA)、对甲基苯甲酸(p-TA),EPTA从溶剂中分离和干燥。悬浮固体作为CTA残渣被分离去除,在流化床焚烧炉中,通过处理使可溶性杂质从滤液中除去,然后溶解的催化剂循环使用。由Lurgi、Eastman和SK公司合作开发的PTA新工艺,可使每吨聚合级PTA(EPTA)生产成本下降50美元。新工艺中氧化反应条件温和,因此减少了副产物的生成,不需要后续加氢处理步骤,产品提纯过程简单。另外该工艺充分利用了产生的反应热,并采用简化的催化剂回收与溶剂循环系统,从而降低了公用工程消耗。

该工艺在美国、西欧、亚太地区已建有工业装置,Lurgi、Eastman和韩国SK化学品公司合作为我国绍兴华联三鑫石化公司建设的60万吨EPTA装置于2005年3月顺利投产。这套装置投资25亿,于2003年3月10日正式动工建设。据Lurgi公司介绍,该装置设计EPTA产能为66万吨/年,其生产规模的经济性更好。与传统PTA工艺比较,该工艺步骤少,简化了操作,提高了可靠性并降低了生产成本,60万吨/年EPTA装置的总投资费用较采用传统PTA技术的同规模装置下降约25%~30%。

BP公司环保型工艺 BP公司近年开发了环保型PTA生产工艺,可使废水和气体污染排放减少3倍,固体废物减少ー半,挥发性有机化合物(VOC)排放基本消除。该工艺应用于我国珠海和我国台湾的PTA装置,以及美国新建的70万吨/年PTA装置中。

NMP结晶精制工艺 美国GTC公司采用N-甲基吡咯烷酮(NMP)作为对苯二甲酸选择性再结晶溶剂。在这个系统中,氧化中间体被回收和再循环氧化。加氢精制过程被省去。由氧化工段得到的CTA(纯度70%),可用N-甲基吡咯烷酮作为选择性再结晶溶剂来纯化,经过在NMP中的再结晶,TA的纯度可达99.99%。该方法包括首先过滤粗的液体分散体形成粗对苯二酸滤饼,高温下将该滤饼溶入选择性结晶溶剂,形成溶液,通过降低结晶溶剂溶液的温度从该溶液中结晶纯对苯二酸,并从溶液中分离出结晶的纯对苯二酸。

该技术设备投资少,精制条件较温和,无需加氢催化,对二甲苯消耗少,但结晶纯化过程中要消耗NMP。据专利报道,用该法生产PTA的成本可能略低于加氢精制法,是一种有潜力的新技术。

据Chemical Week 2007年第6期报道,美国GTC公司开发了获取精对苯二甲酸(PTA)较简易又高效的方法,采用专有的有机溶液,它使杂质比CTA更容易溶解,从而无需采用加氢方法。CTA在常压和约180℃条件下溶解在溶剂中,然后将溶剂冷却至低达30℃,PTA就可结晶出来。同时,溶剂含4-CBA高达5%(质量分数),因此可在条件不太苛刻的情况下进行氧化。GTC公司已对该工艺过程进行了中试,估算商业化装置与常规加氢装置相比,可节约投资费用16%,并可节省公用工程费用39%。

GTC溶剂回收强化工艺 美国Glitsch技术公司(GTC)开发了一种新的溶剂回收强化工艺,被称为SRE工艺。这种工艺的主要特点是在PTA生产工艺中用氧化膦基溶剂替代水,用于PTA精制阶段的高压和低压吸收塔。由于该溶剂对醋酸的选择性非常高,对醋酸甲酯和对二甲苯的选择性相对较低,同时在高压和低压吸收塔间增加了1个液-液抽提塔,可使醋酸脱水器的操作条件变得温和一些,在脱水器中醋酸的浓度由0.5%提高到10%~15%。抽提塔及吸收塔所用的溶剂相同,通过带有搅拌的液-液抽提塔,醋酸可以从脱水器顶端有选择性地回收,而醋酸甲酯和对二甲苯再从溶剂体系分离并循环回PTA生产装置。对于一套25万吨/年的PTA装置,采用SRE工艺,可使PTA生产能力增加1万~2.5万吨/年,而回收醋酸溶剂的能耗为7.4×103kW。

该项工艺已作为消除醋酸回收部分“瓶颈”的重要措施,在现有PTA生产装置的扩能改造中使用。墨西哥Temex公司在韦拉克鲁斯其50万吨/年的PTA装置上安装了SRE工艺设备。韩国三南石化公司也在其丽川的60万吨/年装置上采用SRE工艺,使该装置增加到100万吨/年。