聚氯乙烯

三水锰矿 / 2021-08-16

聚氯乙烯

聚氯乙烯(PVC)是30年代的老品种。随着聚烯烃的发展,1966年其产量已退为第二位。但由于其成本低廉,原料来源广泛,所以仍然受到各国的重视。聚氯乙烯工业发展的关键,是原料单体氯乙烯的合成。现在氯乙烯的工业生产方法有乙烘法,烯执法和氧氯化法。下面简述氯乙烯合成用的催化剂和聚合用的引发剂。

一、工业上制取氧乙烯用的催化剂

1.乙炔法

乙炔法就是乙炔和氯化氢加成的方法:

CH≡CH+HCl→CH2=CHCl+30千卡

此法又可分为液相法和气相法。液相法用的催化剂是

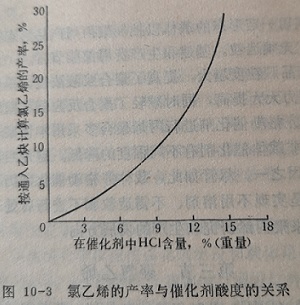

氯化亚铜和氯化铁组成的酸性溶液。氯化氨的作用是帮助氯化亚钢的溶解。氯化亚铜的浓度愈高,氯乙烯的产率也就愈大。但是氯化亚铜的浓度受到它的溶解度的限制,所以又与温度有关。当氯化亚铜的浓度为23%和氯化铵浓度为16%时,能得到最好的结果。为了提高催化剂的活性,可加入氯化钙。盐酸对反应有很大影响,当溶液中盐酸含量愈高,氯乙烯产率也愈高,如图10-3所示。

气相法是乙炔与氯化氢气在氟化汞催化剂上进行反应生成氯乙烯。

催化剂的制造比较简单,先将顺粒一定大小的活性炭(例如,直径约3毫米,长6~9毫米)用水洗净、烘干,然后将配制好的溶液加到活性炭中,浸溃数小时,过滤,烘干后就可用于催化反应。催化剂HgCl2是有毒的,制备时应当注意。

催化剂中氯化汞含量高时,乙炔转化率也高,但此时催化剂床层容易产生局部过热而使HgC1,开华,所以,通常工业生产上多用10克HgCl2/100克活性炭。

据朝鲜民主主义人民共和国科学院通报报道,以1:4HgCl2-KCl构成的催化剂(活性炭为载体),其活性为单独HgCl2的70~80%, KCl作为助催化剂,可防止HgCl,解吸(由热平衡法测定),并使催化剂抗热性能增加1.3~1.5倍。这是一个值得注意的研究成果。

除用话性炭为催化剂的载体外,还可以用硅胶。当利用

硅胶时乙炔在150℃的转化率达90%以上,而利用活性炭时,则转化率可达95%以上。所以工业上仍多采用活性炭为载体,氯乙烯气相合成反应的温度170~200℃,通常在常压下于无缝钢管制的管式反应器中进行。

当乙块中含有CO, CO2,CH4,H2时,对氯乙烯的气相合成是没有什么影响的,所以在由天然气合成氯乙烯的过程中,可以由乙炔直接合成氯乙烯而不必分离和净化。所用的催化剂为载在活性炭上的HgCl,并加入SiO2,乙炔的转化率接近100%。

2.烯炔法

此法是将石脑油火焰裂解得到的含乙烯、乙炔的混合气,经简单处理后直接与氯化氢混合,通过HgC12催化剂生成氯乙烯;分离氯乙烯后的混合气再与氯反应,使其中的乙烯与氯生成二氯乙说,二氯乙烷经裂解得氯乙烯。副产的氯化氢返回与乙炔反应。烯快法用的烯炔虽不经提浓而直接应用,但由于基建费用大,烯续比要求控制严格,所以有被淘汰的趋势。日本研究出了以原油为原料在2000℃下用高温水蒸汽蓄热炉裂解制取烯炔混合气的新方法。据说这种方法在乙烯乙快为5~6万吨规模时,用以制取氯乙烯的成本和30万吨乙烯装置用以制氯乙烯的成本相当。

以上两个方法,所用催化剂的活性组份都是HgCl2。当反应温度低于140℃时,乙快的转化率较低,在140~190℃之间时增大,但高于190℃时,转化率无显著增加。当温度超过190~220℃时, HgCl2的蒸气压增加很大, HgCl,有升华现象。此外,促使晶粒增长。再者,高温下乙炔生成高聚体,呈树脂状物沉积在催化剂上,遮盖了催化剂的表面,因此严格控制反应温度是很重要的,既要保证高转化率,同时要避免催化剂失活。

在反应混合气体中,必须保证氯化氢过量,否则会使氯化汞还原成汞或亚汞盐:

当原料中含有水时,由于可能产生乙醛,也会使催化剂还原,从而降低催化剂的活性。

上面已经提到,当使用氯化汞催化剂时,由于氯化汞的升华和被气流带走,会造成活性物质的损失,汞的损失不仅需要补充,而且使产品带有汞杂质,这些杂质有可能积聚为害,甚至产生危险的汞化合物。

为了克服上述缺点,有人将汞离子用化学方法,使其稳定在如天然的或合成的沸石上,来提高催化剂的物理化学性能。这样,由于沸石载体代替了在汞催化剂中通常包含的阴离子,就可以避免将阴离子带到反应产物中去。

这种沸石的比表面要大,以使单位重量催化剂有最大的活性,当烧去沉积在催化剂上的炭时(如乙炔的分解),并不损伤催化剂。最适宜的沸石载体是分子筛型合成沸石,特别是Y型分子筛,涕石中最合适的是Linde-SK40型。必须指出,有些沸石的孔径太小,汞化合物不易向孔中扩散,以便进行离子交换,因而小孔径沸石不适用。沉积在沸石上的汞一般应为沸石重量的0.5~3%。制备这类催化剂所用的汞盐,可以是氯化汞,也可以用硝酸汞或硫酸汞。

催化剂多制成球形或片状。不管在任何情况下,都要求催化剂具有足够的强度,以防在反应过程中磨损或破裂。

3.氧氯化法

国外氯乙烯的生产,过去主要用乙炔为原料,近十年来逐渐为廉价的石油乙烯所代替。氧氯化法大大降低了成本,扩大了生产量。该法又可分为两步法和一步法。

(1)乙烯两步氧氯化制取氯乙烯

乙烯氧氯化生成二氯乙烷及其裂解的反应式为:

CH2CH2+2HCl+½O2 CuCl2→Cl-CH2CH2-C1+H2O

Cl-CH2CH2-Cl 裂解→+CH2CH3Cl+HCl-16.25千卡

这个方法称为二步法,是目前工业生产上广泛采用的方法。

有人曾在200~375℃, 9毫米汞柱下,用CuCL,作催化剂,在动系统中研究了乙烯氧氯化生成二氯乙烷的反应速度,得到了F边的速度方程式:

v=5.05 x 10-6exp(-19000/RT)pc2H4Scucl2

式中pc2H4为乙烯的分压,以毫米汞柱表示,Scucl2为CacCl2催化剂的表面积,以厘米2表示。由上式可以看出,在一定温度下反应速度只与乙烯的分压和催化剂的表面积有关。

也有人对乙烯氧氯化反应催化剂的选择性进行了研究。将单组份催化剂(金属氯化物)的氯原子生成热(-ΔHcl)与反应活性联系起来,如图10-4所示。

对于二元组份催化剂,如把铂固定为第一组份,然后分别和其他金属组合,考察其催化活性,如图10-5所示。由图中可见,PtCl4-CuCl2的活性最高。

CuCl2的挥发是这种催化剂的最大缺点。为了防止CuCl2的流失,可加入KC使与CuCl2生成复盐,或者形成不挥发性化合物,如氧化物或硅酸盐,来增加催化剂的稳定性。一般来说,在反应过程中催化剂的氧吸附是重要因素。反应速度正比于氧的浓度。

当CaCl2的含量适当增加时,氧的吸附速度也随着增大。加入适量的KCI能稳定铜。如用NaCl2, CaCl2或PbCl4代替KCl,则降低氧吸附速度。

因为该反应强烈放热,所以必须严格控制温度。温度能影响整个氧氯化过程的反应动力学、催化剂表面的熔化温度和粘度,以及反应物在盐类表面的溶解度和吸附。反应温度控制不当,能引起催化剂局部过热,使乙烯局部燃烧形成过热点,造成多氯化物的生成和结焦。同时,易使CuCl2挥发,从而降低催化剂对乙烯的吸附。所以反应温度对收率、选择性和产物的纯度有很大的影响。

二氯乙烷的裂解,一般采用三种方法即热裂解、加压裂解和催化裂解。这里仅简单介绍催化裂解。

利用催化裂解可以降低二次反应和积炭。例如,有专利记载“去灰活性炭”为催化剂,在400~450℃和8~10大气压下,转化率达到60~70%。在低温下,对氯乙烯的选择性可达到99%或更高些。

可以用BaCl2溶液浸渍炭作催化剂,或者在固定床上使用Zn,Cr,Cd或Ni的氯化物作催化剂,在流化床上用活性铁矾土、玻璃、石英或碳化硅等作催化剂。催化裂解的单程收率一般可达到60~70%,乙烯氧氯化生成二氯乙烷收率为95%,因此,二步法的氯乙烯单程收率约50~70%

(2)乙烯一步氧氯化制取氯乙烯

乙烯一步氧氯化制取氯乙烯, 目前国内外均处于研究阶段。这个反应是在一定的条件下,用铜系催化剂,由乙烯、氯化氢和氰或空气一步完成。

一步氧氯化制取氯乙烯,根据专利报道均采用CuCl,型催化剂。其催化剂体系有, CuCl2ZnCl2-RaCl3,MeCl/A1203;CuCl-KCl/硅藻土; CuCl2-LaCl-KCl/SiO2,23%PdCl3-34%等。由于反应温度较高, CuCl2容易挥发。因此催化剂的活性和寿命都下降,同时也容易产生各种多氯化物, CO,CO2、结焦等现象,致使催化剂的选择性降低。然而,如果在催化剂中加入适量的KCl,TaF5,K2TaF7, NaPO3, KPO3,或NaP2O7时,则可和CaCl2形成低共熔物,降低反应温度,减少CuCl2的挥发,延长催化剂的寿命。加稀土金属的氯化物或者混合稀土金属氯化物,既可降低成本,又可提高催化剂的活性。如Cu与稀土金属的原子比在0.8-1.2之间时,催化剂的活性最高。

有人根据自由能的变化,分析了一些专利文献的催化剂组成,得出如下的结论:

a.用Mn和Mg组合,可以代替CuCl2催化剂;

b.用V, Cf, Sc, Th,ZT和稀土元素作为CaC1,的助催化剂,可以防止CuCl2的挥发。

也有人认为,在CuCl2中加碱金属或碱土金属,可以提高催化剂的活性。而加入Cr, V,Mn、Te, Ag等,对催化剂活性没有影响。

如果在反应温度下,使催化剂的活性组份部分或全部呈熔融状态,这时催化剂就可以表现出较高的活性。因此,寻找某一盐类能够进一步降低它与CuCl2所形成的共熔物的熔点,就可使催化剂在较低的温度下提供较高活性。例如CuCl2-NaHSO4-NH4HSO4催化剂,把它们以等克分子比配合时,则其熔点为100℃,而反应温度可用180~350℃,甚至在150~200℃时仍可以获得较高的活性。

上述催化剂,通常采用SiO2, Al203,硅藻土,铝矾土等作为载体。比表面一般为200~300米/克,平均孔径大约在20~60A之间。若平均孔径太大,催化剂比表面减小,则单位重量催化剂的活性降低,反之若平均孔径太小、催化剂的比表面太大,则容易产生CO,,使催化剂的选择性下降。

近年来,又有人研究用PaC1,作催化剂,在非水溶液中氯乙烯的收率可以达到80%。

(3)用乙烷为原料的氧氟化法

一个值得注意的方法是不久前提出的以廉价的乙烷为原料,通过一步氧氯化合成氯乙烯的方法。此法乙烷的利用率为80%,而氯的利用率可达到96%。多氯化物及焦油的循环,除了保证氯的充分利用外,还避免了对这些副产品的单独处理。该过程所用催化剂为以氯化铜为主要成份的熔融盐,这种熔盐催化剂在反应过程中不结焦,勿须再生。熔盐的组成不同,其转化率和选择性也不同,但总的说来,氯乙烯的收率和选择性都较低。如以21%KCl-79%CuCl2为催化剂时,当C2H6:HCl:空气~1:1:2.5,于460℃反应时,其转化率为28%,选择性为37%。

除液相法外,国外也在注意发展乙烷的气相氧氯化法。气相所用的催化剂有CuCl2-KCl/漂票白土, Fe203-Li2O/硅藻土以及稀土氯化物一氯化铜/氧化铝等。

.jpg)