铁的主要矿石是赤铁矿Fe₂O₃、 磁铁矿FeO·Fe₂O₃、 褐铁矿Fe₂O₃·2Fe(OH)₃和菱铁矿FeCO₃。赤铁矿呈铁黑色或鋼灰色,有 时含鈦和鎂,含铁量在50-65%之間。磁铁矿是铁黑色,約含铁60%,其中杂质是硫和磷。

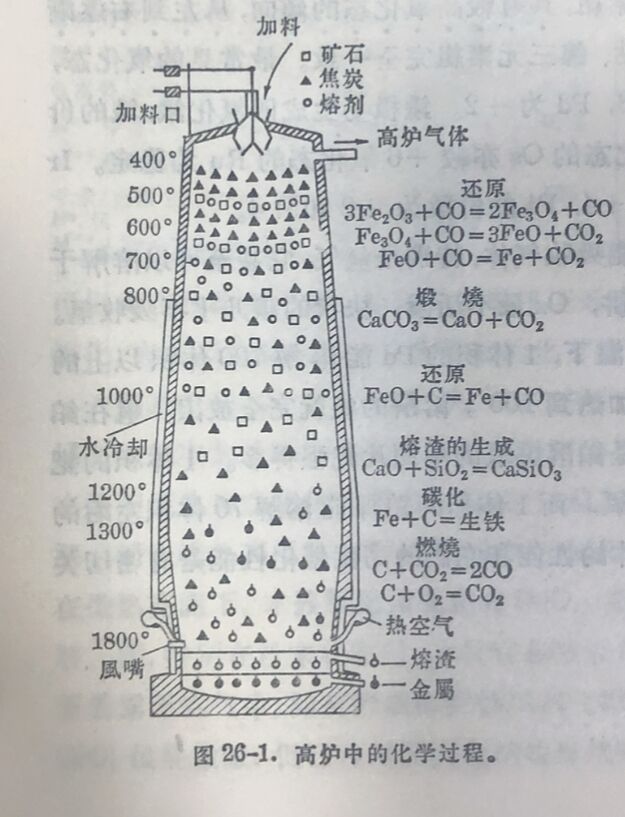

含碳量在1.7%以上的铁称为生铁或鑄铁。生铁是在高炉(图26-1)中冶炼的。大高炉的外部是用鋼板制成,内部衬以硬质耐火磚。高炉的頂端有加料口,从这里加入铁矿石、焦炭和助熔剂。例如矿石中含有氧化鈣或鎂,則用酸性助熔剂如砂或粘土板岩,使之形成可熔性炉渣;反之,如矿石中含有氧化硅或粘土,则用石灰石为助熔剂。一般的矿石含砂和粘土,故常用石灰石作为助熔剂。冶炼时先将下层的焦炭燃烧,从炉下風嘴处吹入預热到600-800° 的空气。焦炭在炉的底部燃燒成二氧化碳,二氧化碳与紅热的焦炭接触,轉变为一氧化碳:

炉底的温度保持在1800°,炉身温度自下而上逐渐降低,因为一氧化碳生成时所放出来的热,由气体傅递耠从上部逐渐下降的原料,到炉顶部分,温度約等于400°。

铁矿下降时遇一氧化碳测被还原:

3Fe₂O₃+CO=2Fe₃O₄+CO₂

3Fe₃O₄+CO=2FeO+CO₂

FeO+CO= Fe+CO₂

因此,直接使铁矿还原的不是焦炭而是一氧化碳。还原出来的铁因温度很高而熔化为铁水,流到炉底。在炉的中部,温度和二氧化碳的分压适宜于碳酸鈣的分解:

CaCO₃=CaO+CO₂

所生成的氧化鈣又与二氧化硅形成可溶性的炉渣,浮在铁水上面:

CaO+SiO₂=CaSiO₃

在炉的下部,有少量铁与碳化合形成Fe₃C,溶于铁水内。炉渣和铁水自炉底的孔道流出。

所得生铁一般含有90-95%铁、3-4.5%碳以及少量的硅、錳、硫和磷等。碳以Fe₃C的形式存在于铁的熔体中,慢慢冷却,則分解为石墨和铁,这种铁称做灰口铁。如果很快冷却,Fe₃C大部分来不及分解而保存下来,这种铁称为白口铁。灰口铁比白口铁柔韌一些,可以鳞造零件。白口铁沒有直接用处,是炼鐧或熟铁的原料。

H含碳量少于0.2%的铁熔合体般称为熟铁或煅铁。含碳量 介于1.7-0.2之間的铁熔合体一般称为铜。 生铁虽然坚硬,但性脆;鋼具有彈性;熟铁容易接受机械加工,但比鐦柔款。从生铁炼鑭,就是减低生铁内的碳量,以及除去硅、硫和磷等杂质。

炼鑭的方法有两种: (i)轉炉法; (ii)平妒法。

柏塞麦轉化炉可越水平軸旋轉,便于加料或卸料。炉璧衬以硅磚,炉底有气孔、以便吹入热空气(图26-2)。把高炉的生铁水倾人轉化炉中,使加压的热空气通入铁水中,生铁内的碳、硅、錳以及一部分铁燃燒成氧化物,硅和錳的氧化物形成炉渣。加入适量的 鏡铁(铁錳合金,含5-15%錳),其中的錳可将吹風时所生成的氧化铁还原,使铁的含碳量达到鋼的标准。如果生铁内磷的含量超过0.1%,則炉壁衬以煅燒过的白云石,因为CaO或MgO能与P₂O₅化合生成鈣或鎂的磷酸盐,这种炉渣是很好的磷肥。

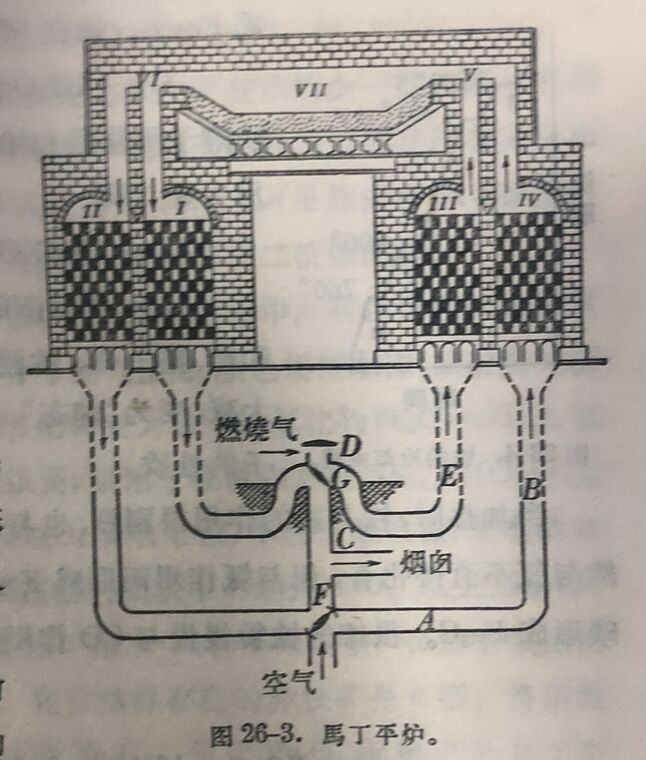

現在炼鋼常用的还有平炉法。馬丁平炉(图26-3)包括四个热交換室,室内装浦排成格子的耐火磚。空气程过管道A与B进入室IV。燃燒气体程过管道D和E进入室III。燃烧气体是发生炉气、炼焦炉气和高炉廢气的混合物。两种气体在V处混合后燃烧,所生成的气体穿过室I和室II就使两室的磚格子預热。冷却的气体程过C进入烟囱。旋轉活塞F和G,使空气与燃燒气体进入宝I和室I,于VI处混合后燃燒,井預热I和IV室。VI是热交换炉,它的温度可达1800°。适当比例的生铁、碎鐦和铁矿混合在一起,置于VI处熔化,铁中部分的杂质被空气所氧化,另一部分杂质則被氧化铁所氧化。炉床的衬料可以是酸性的,也可以是碱性的,靦所用生铁所含杂质的种类而定。整个的过程需要几小时。它的优点是:鋼的組成容易控制,原料可用廢铁和度鐦,在过程中铁的損耗很少。

在近代冶金的技术上,常用純氧或加氧的以强化治炼的过程。空气吹入高炉或平炉中以强化冶炼的过程。

在普通的含碳鐦中加入其他元素,就会影响鐦的性质,例如加入硅可使钢的彈性增加;加入錳可使钢的韌性增加;加入鎢則增加氛的硬度。具有特殊性能的第叫做特种等。如在生铁水中加天镁合金,則能制造球是等铁,它在性能上接近氧,故可以部分地代替氛,但在制造上則較簡单。

![1,8-二氮杂二环[5.4.0]十一碳-7-烯](images/201812/thumb_img/1103_thumb_G_1545291985569.jpg)