放热和移热速率对系统中所具有的温度进行标绘而得到的(若为自热操作,可说成为系统本身持有的温度)的曲线只有在所考虑的反应系统中当其整个系统内物料的温度到处都相同或大致相同时才有意义,例如单个连续搅拌釜式反应器中的情况即是。

在管式反应器中情况则根本不同。这是由于对放热反应而言,除非有有效的外部冷却,否则,反应器中的温度将沿着反应器长度而不断上升。尽管如此,在这样的反应器中,仍可能出现另一种定常状态的现象。在所有型式反应器中,其必要的条件是存在着某种历程,即反应过程中某一阶段放出的热量能逆向传递到前一阶段,因此造成了在上部和下部稳定态间转变的可能性。

在连续搅拌釜式反应器的情况下,反馈历程可以很自然认为是由于混和导致的结果。而在管式反应器的情况下,反馈是由于以下二种情况之一所引起:

(1)其一是在与反应物流动相反的方向上发生很大程度的热传导;

(2)另一是通过热交换器的作用,在反应器流出的热流体和流进的冷流体之间有热量的传递。

如果上述两种历程没有一个是有效的,反应就将停止,也就是反应系统将倒退下降到一个很低的恒定状态,在那里,反应速率是可以忽略的,且系统的温度仅略高于进口冷流体的温度。不但如此,这种熄火甚至可能发生在使用了热交换器的场合,例如当热交换器表面逐渐积垢,以致反应器进口气体的温度下降至低于某一临界水平。

第一种历程的例子可在某些类型的催化反应和燃烧反应中见到。现考虑氨或甲醇的氧化,它是把蒸气-空气混合物分别地通过铂或银网层组而进行反应的。在这两个例子中,即借助于催化剂本身的导热性而提供反馈作用的。在这两个例子中,同样也存在两种定常状态:一种是需要的,也就是当催化剂处于炽热状态时,反应物几乎全部转化的状态:另一种是不需要的也就是当催化剂处于冰冷的状态时反应物几乎不转化的状态。为了达到上部的一种定常状态,催化剂最初必须起燃(例如使用一种吹管),而且只有在催化剂保持活化状态时才能持在上部状态(上面两个例子在正常情况下都是这样的)。可与胺和甲醇的氧化反应相对比的例子是异丙醇在铜催化剂上的氧化过程,这个过程如果条件不满足时就容易发生熄火。

燃烧的例子则稍有不同,它是通过反应流体本身发生逆向热传导而不是通过催化剂传导的(实际上游离自山基的逆向扩散也起一部分作用)。当反馈作用并不发生到足够的程度时,从喷嘴进入反应区的冷气体无法达到着火温度以致它吹熄了火焰。

关于反馈的第二种历程,如前所述是借助于进出口流体之间的热交换。这在工业反应器中是得到广泛采用的,因为它可以使这样的反应器实现局部或全部自热,从而减少对其它能源来源的需求。例如在氨的合成中,就是使进入的冷气流通过置于催化剂床层中的许多管子,气体在管中被加热升高到某一温度,使得当气体离开加热管进入催化剂床层进行反应时,反应速率已高到足以符合经济操作的要求。

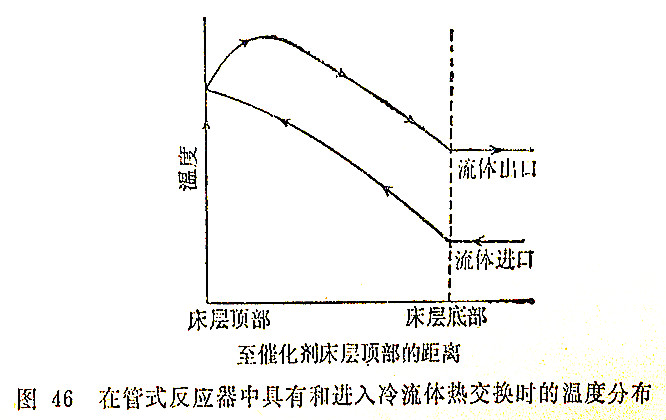

在这种型式反应器中的温度分布已作图示于图46。在图46中,下面的一根曲线代表气流自下而上通过热交换器管内进行预热时的温度分布,而上面的一根曲线代表气流自上而下通过催化剂床层时所发生的温度变化。后者由于在反应初期反应所放出的热量大于热交换移去的热量,所以表现出温度上升;而当达到反应器下部时,由于反应物逐渐耗尽,热交换量超过反应放出的热量,气体温度逐渐下降至出口时温度(该气流出口温度当然高于冷气体进口温度,当从系统整体来看没有热量损失时,其差值仅取决于反应的程度、反应热和诸比热值)。

从这些温度分布的计算,可得出两个重要的结论:(1)当在已知的一组条件下,存在有某一传热系数的最小值,小于它,反应将会停止;(2)为了维持反应的进行,必须逐渐增加热交换能力,以补偿催化剂逐渐变质所导致的影响。

在后面我们将看到诸如氨的合成等反应中,其最优温度序列是沿着催化剂床层高度逐潮下降的温度。显然在上面已描述的逆向流动系统的反应器型式中是无法达到这一温度序列的。在这种型式的反应器中,可以期望的最佳状况,是使反应器中相应于图46所示的温度最高峰的右面那一部分,进行最优序列的近似化。另一种方法是使反应器的操作方式作根本的改变,诸如导入‘冷激气流’,这将在后面加以讨论。