从饱和烃通过氧化制取醋酸是20世纪50~60年代主要的醋酸生产路线。丁烷是最好的原料。石脑油含支链烃、芳烃和环烷烃,产物也很复杂,醋酸收率低。正丁烷或石脑油在液相中进行氧化反应,氧化剂可以是氧、富氧空气或者空气,采用醋酸钴、醋酸铬或醋酸锰作催化剂,在170~200℃及5.0MPa左右压力下进行反应,反应液中还应加入少量醋酸钠作为抑制剂,使单层转化率控制在30%以下,以减少过度氧化,提高醋酸收率。醋酸收率为75%~80%,副产物有甲酸、丙酮及乙醛等。该工艺分离比较复杂,特别是甲酸含量高,对设备腐蚀严重。此法应用不广,有廉价原料的欧美少数厂家采用此法。

基本原理

正丁烷或石脑油在液相中氧化主反应为:

C4H10+2.5O2 → 2CH3COOH+H2O

过程机理较复杂,一般认为是自由基反应:

连锁反应的第一步可能是从丁烷的仲碳位抽出一氢原子得到仲丁基自由基,然后很快被氧化为仲丁基过氧化物自由基,仲丁基过氧化物自由基与丁烷作用产生新的自由基使反应继续,生成的另一产物仲丁基过氧化物分两次裂解变成乙醛,乙醛经氧化变成产品醋酸。较高级烃的氧化与丁烷有类似的反应,只是更为复杂。

合成工艺

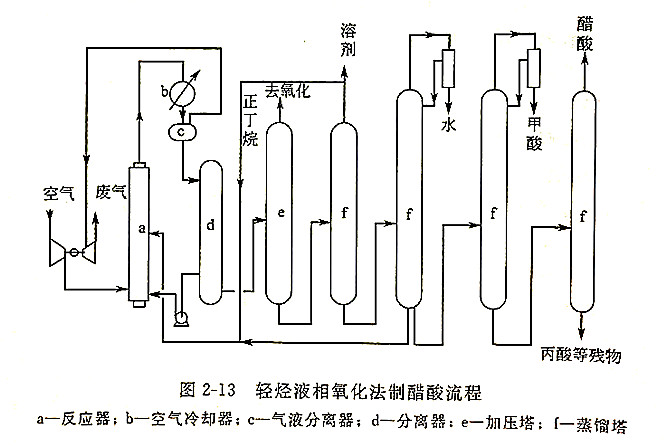

轻烃液相氧化法制醋酸的流程见图2-13。

空气从喷射式连续塔底部喷入,与丁烷进行液相反应。出塔后在冷却器b冷却,部分未反应烃及反应产物经冷凝后在气液分离器c中进行分离,气体减压降温后进一步回收烃,然后放空。液相含有醋酸、水、烃及其它中间产物,在分离器d进行分离,上层油相主要是烃,返回反应塔下层水相中的烃进一步在分离系统e、f中回收,返回循环。脱烃后的产物中含有低沸点醛、酮、酯、醇、酸、水以及一些高沸点物质。低沸点产物可以单独分离或者作为混合物分离,大多数成分可以氧化为醋酸。2-丁酮一般分出作为产品出售。一般加入醚作共沸剂以分离水。脱水后的馏分通过精馏进行甲酸分离,然后精馏脱去其它杂质,精馏塔底残渣进行焚烧。

生产1t醋酸需要丁烷1080kg或者石脑油1220kg,氧260m3,冷却水250m3,蒸汽5500~10000kg,电1200~1520kW·h。

Ran vilas H.等人研究了丙烷氧化转化成丙烯酸和醋酸的合成工艺。对在Mo-V-Sb-R-O[R=La,Ce,Na和Sm]催化剂上,在不同反应条件下(即:温度,C3H8/O2比,H2O/C3H8比,空速等),丙烷氧化转化成丙烯酸和醋酸进行了研究。由于稀土金属的加入,Mo-V-Sb催化剂的催化活性和选择性大受影响。向丙烷和氧进料中加入水蒸气,大大增加了氧化产品尤其是丙烯酸和醋酸的生成。已发现,丙烯酸对醋酸的选择性比决定于催化剂制备时的稀土金属的使用和反应条件。长时间接触,即丙烷深度氧化不利于丙烯酸的生成,而有利于醋酸的生成。