熔体的弹性效应对成型加工的影响

化学先生 / 2019-09-21

1.分散相颗粒的旋转、变形和取向

如果共混聚合物熔体为含有可变形分散相颗粒的单相连续状态,如弹性体增韧塑料,在剪切流动时,分胶相颗粒受到切向力和法向力两种应力的作用,会发生旋转、变形和取向。旋转的角度、取向和变形的程度取决于两相的黏度比、弹性比、界面张力、颗粒半径及剪切速率,一般而言, 颗粒半径和剪切速率越大,变形和取向的程度越大。

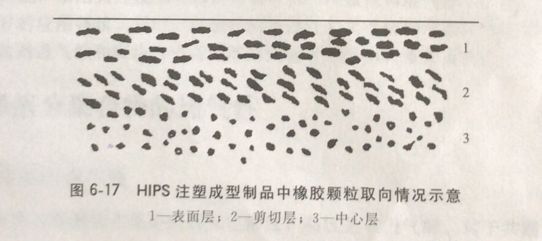

由于分散相颗粒的旋转、变形和取向,使注射成型制品内部星三层结构,如图6-17所示的HIPS注射制品:表面层,橡胶颗粒呈椭球形,其长轴的取向平行于流动方向;剪切层,橡胶颗粒呈椭球形,其长轴与流动方向星一定角度; 中心层,橡胶颗粒基本上仍为球形。这种情况产生的原因在于:在注射成型中,物料进人模具后受到了延伸变形,橡胶颗粒发生了变形和取向,在与冷模璧接触后,熔体被冷却、凝固,变形、取向的橡胶颗粒的形变来不及回复,其变形与取向状态即被冻结,从面形成了上述的表面层。离开模壁越远的熔体受到的剪切应力越小,橡胶颗粒变形、取向的程度越小;另一方面,熔体冷却的速率越慢,也就有较长的时间使弹性变形松弛、回复,结果就依次形成了剪切层和中心层。

挤出成型的情况与注射成型有所不同。其一,挤出成型过程中熔体流动的剪切速丰较低:其二,挤出成型在模口处较注射成型模具中的温度高,制品离模后冷却速率较慢,使变形、取向程度本来就不太大的弹性体颗粒可能获得充分的时间使弹性变形松弛。这就会产生一个不良后果: 由于表面层分散相颗粒弹性形变的回复及解取向,使制品表面星波浪形井丧失光泽,如图6-18 所示。这种表面的畸化现象与分散相颗粒大小有关,颗粒越大,此现象越严重。这就是HIPS挤出制品表面比相应的ABS制品粗糙些的原因所在(HIPS 的分散相颗粒较大,而ABS的分散相颗粒较小)。

2.分散相颗粒的迁移现象

弹性体增韧塑料熔体在流动过程中,由于器壁与中心轴区城的剪切速率不同,加上弹性体颗粒的变形和取向对周围物料的流动产生扰动,弹性体颗粒会发生从器壁向中心轴方向的径向迁移,造成弹性体颗粒浓度的径向梯度。分散相颗粒越大、剪切速率越高,径向迁移现象越明显。

这种径向迁移作用, 由于减小了分散相颗粒在制品表面层的浓度,可改进制品表面的光亮性,但降低了制品表面的韧性之弊。如果分散相颗粒径向迁移程度过大,甚至会造成制品内部的分层,从而影响制品的强度。