填充床催化反应器是最有经济意义的,而且是组成化学工业的支柱。氨的合成、硫酸生产和石油炼制是采用填充床催化反应器的三个大吨位的生产过程。此外,例如在石油化工中还可以找到产量较少而产品价值高的许多填充床催化反应器。

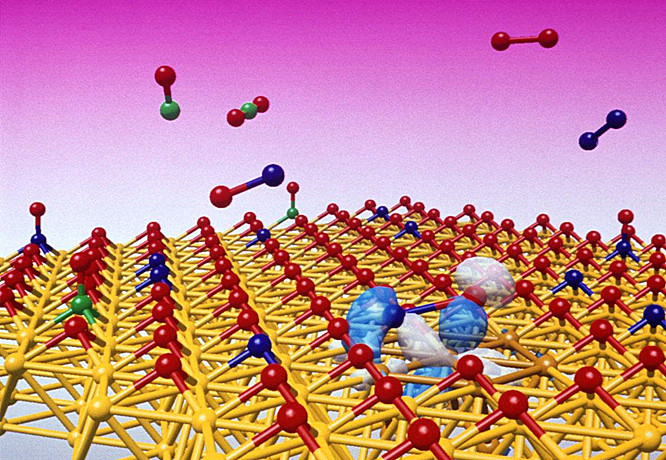

当然,由于催化剂填充物的存在,对在催化剂表面上进行的反应是极其重要的。实际测得的反应速度取决于表面的性质、反应器内存在着的表面的大小、以及分子到达和离开表面的能力。

表面的性质不论其是否都能起化作用,它不属于我们所讨论的范围。这是物理化学的领域,在这方面已经做了而且正在做大量的工作。必须指出的是:至今这种工作的进展要用以预计催化剂的活性仍然受到限制,但用以预示催化剂活性的总的趋向是可能的。催化剂通常是借助尝试误差来发现的,而现在可以有相当准的设想来指明取得成功的方向。催化剂表面很容易被少量有毒物质使之“中毒”。同样催化剂的活性通常也可以采用比较适当的方法予以改进,例如用水蒸汽处理催化剂的方法可以改变硅铝催化剂的活性。

关于催化剂的大多数基础实验室研究是在如铂、汞等平表面上进行的,因而实际测得的反应速度自然是对单位面积催化剂而言的。另ー方面,工业催化剂常常是在多孔物质上制成的(催化剂有时制备成粒状。更常见的是催化剂制备成矮圆柱形,大小在一毫米至一厘米或更大些,并在用作药丸相同的机器内把粉状催化剂压制而成。目的是得到最大的孔隙并且具有真好的强度),因为这样可使每单位反应器容积得到大量的活性面积。由于催化剂颗粒的有效内表面积未必能精确地测定(它与外表面积不同),所以通常最适宜用单位质量的催化剂来表示反应速度。当采用这种表示方法时,显然反应速度取决于颗粒的微孔性质,因此同样的催化剂,当采用两种不同的方法从粉末制成同一种规格的颗粒时,可以得到两种完全不同的反应速度。内表面积通常可以采用表面化学的吸附技术来测定。这个表观有效面积的效率取决于另外的一些因素。

正如反应速度取决于催化剂微孔性质一样,单位质量的反应速度也是反应物浓度和温度的某种函数,但这个函数关系也许不像没有催化作用的反应那样简单。在催化作用进行之前,反应物必须扩散通过微孔,也可能是扩散成为速度控制过程,或者是反应和扩散两者几乎有同样的影响。如果是反应速度控制,就同在较低的温度范围倾向于发生的那样,浓度和温度的影响将是那种化学反应为特征。相反地,如果是扩散速度控制,倾向于发生在较高的温度范围,浓度和温度的影响将是以扩散为特征。在过渡区域,反应和扩散两者都影响总的速度,这时温度和浓度的影响更为复杂。

在较低温度范围内表面化学反应有限制反应速度的倾向,而在较高温度范围内,扩散限制反应速度,其原因是化学反应的温度系数通常比扩散的温度系数大得多。在低温时,随着温度的增加,在表面上化学反应加速,因而总速度也迅速增加,但是最后,在较高温度时扩散过程不能足够快地供给反应所需的反应物(或者是移去产物),于是总速度随温度的增加而较缓慢地增加。

这里将更进一步叙述两种观点。首先,催化剂的效率在于提供降低反应活化能的途径的能力(甚至花费低得多的碰撞数)。其次,扩散和反应之间的相互影响意味着需要对实验室动力学数据进行仔细地分析。