Monsanto法生产工艺 甲醇低压羰基合成醋酸以Monsanto法为代表。其流程如图2-18所示:

.jpg)

甲醇预热后与CO、返回的含催化剂母液、精制系统返回的轻组分及含水的醋酸一起加入反应器(1)底部,在温度185℃,CO分压为3MPa的条件下进行反应,反应后于上部侧线引出反应液,经闪蒸器(2)闪蒸减压至200kPa左右,使反应产物与含催化剂的母液分离,后者返回反应器(1)。分离出的气体进入脱轻塔(6),在80℃左右脱出轻馏分。脱轻塔(6)塔顶气含碘甲烷、醋酸甲酯及少量甲醇,经冷凝,凝液碘甲烷返回反应器(1),不凝尾气进入低压吸收塔(4)。脱轻塔(6)含水粗醋酸由侧线出料,送入脱水塔(7),脱水塔(7)塔底为无水粗醋酸送入脱重馏分塔(8),于脱重馏分塔(8)塔上部侧线引出成品醋酸。塔釜液含约40%(质量分数)的丙酸及其它高级羧酸。脱重馏分塔(8)塔底物料进入废酸蒸馏塔(9),回收脱重塔底部馏分中的醋酸。废酸蒸馏塔(9)塔底排出重质废酸为产量的0.2%(质量分数),可焚烧或回收。四个塔与反应器排出的气体汇总后的组成为CO40%~80%,其余部分为CO2、H2、N2、O2及微量的醋酸、碘甲烷,一起在洗气塔(5)中用冷甲醇洗涤回收碘后焚烧放空。为保证品质,须除去成品中微量的碘,方法为在脱水塔(7)中加入少量的甲醇使HI转化为碘甲烷,在脱重馏分塔(8)进口添加少量的KOH使碘离子以KI的形式从塔釜移出。这样可得到含碘小于40×10-9的纯醋酸。

Monsanto法1t产品醋酸耗甲醇 560kg,CO 544kg,冷却水 1560kg,蒸汽 2200kg,电 29kW·h。

Monsanto法的改进 与高压法相比,Monsanto法设备和生产成本都降低很多,但其缺点是铑催化剂的稳定性较差,特别是在CO分压较低时容易以RhI3形式沉淀,造成贵重金属损失。为此,人们对低压羰基合成醋酸工艺做了大量研究并进行了卓有成效的改进。

① Celanese AO Plus工艺 1980年美国Celanese公司在Monsanto法的基础上成功开发了AO Plus工艺,在铑系催化剂中加入高浓度的碘化锂,既维持了高浓度催化剂的稳定性,又降低了体系中水含量。使投资费比传统Monsanto法省40%,醋酸时空收率高达20~40mol/(L·h),公用工程消耗降低30%,缺点是高浓度的碘盐导致设备腐蚀严重。为此,Celanese又开发了Silverguard工艺,使用银离子交换树脂将产品中碘离子含量降至(2~5)×10-9,成功解决了这一问题。

上海吴泾化工有限公司引进Monsanto/BP工艺后一直致力于提高现有催化剂的活性,并开发出类似的低水含量高活性的催化剂,2005年上海吴泾化工有限公司采用新技术将醋酸装置产能由10万吨/年提高到25万吨/年,现又将产能提高到50万吨/年。

② BP Cativa工艺 英国BP公司在1996年推出了BP Cativa工艺,该工艺以铱为主催化剂,钌和碘化锂为助催化剂,与铑基催化剂体系相比,Cativa催化剂的主催化剂更便宜,稳定性也更好,可以维持(200~5000)×10-6的质量浓度,从而使醋酸时空收率高达20~30mol/(L·h),投资费用比传统工艺省10%~30%,体系中水浓度低于2%(质量分数),副产物丙酸减少,公用工程消耗降低20%~40%。采用该技术,可将原有装置产能提高30%以上。

2005年扬子江乙酰化工有限公司醋酸装置采用此工艺将装置能力由25万吨/年扩产到35万吨/年。

③ UOP/Chiyoda Acetica工艺 美国UOP和日本Chiyoda(千代田)在Monsanto公司低压甲醇羰基法的基础上开发了固定床醋酸工艺,这一醋酸新工艺的关键改良是:将铑催化剂固定在特殊的树脂(聚乙烯基吡啶树脂)上,成为固体催化剂。在180℃、3.5~4.0MPa下,在类似于流化床的鼓泡塔式反应器中流化操作,反应后产品经闪蒸、脱水,然后蒸馏提纯得到最终产品。收率对甲醇是99%,对CO是92%。

该法与传统Monsanto/BP法比较有以下优势:原料CO纯度在90%~98.5%之间即可,因此原料气的净化装置投资省成本低;设备投资省,比如合成釜材料可以由锆材降低为钛材;可以以高得多的铑催化剂浓度和低得多的铑催化剂的损失量稳定运行,从而降低运行费用。

贵州水晶集团有限公司正采用该技术建设一套产能为3.6万吨/年的醋酸装置。

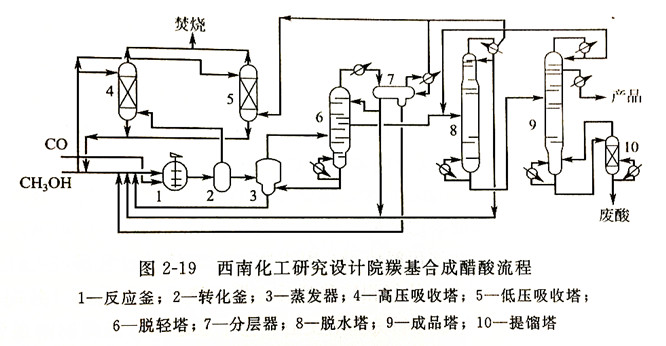

④ 国内低压甲醇羰基法工艺 我国西南化工研究设计院从20世纪70年代便开始进行羰基合成醋酸的研究,并取得了大量的研究成果,形成了具有自主知识产权的专利技术——国家知识产权局授权的“甲醇低压液相羰基合成醋酸反应系统新工艺”其研究成果通过了前国家计委组织的鉴定。西南化工研究设计院在深入研究反应过程中甲醇转化深度与铑络合物稳定性的关系后,发现提高反应转化深度可以使不稳定的铑络合物向热稳定性好的络合物转化。经过长期的循环运转实验的验证,提出了不同于Monsanto/BP工艺的反应工程与分离工程技术,形成了以蒸发流程为核心的羰基合成醋酸新工艺,工艺流程如图2-19所示。

该工艺增加一个第二转化反应器,提高了铑络合物的热稳定性,并采用不同于BP技术的蒸发工艺,较大幅度地提高了粗产品中醋酸的含量、减少蒸发器母液的循环量和蒸馏工序的负荷,使反应器的生产能力提高,公用工程消耗降低;该工艺采用甲醇作为吸收剂,吸收效果好、产品质量高、对设备腐蚀小。

西南化工研究设计院醋酸工艺一举打破了国外化工巨头对羰基合成醋酸技术的垄断,具有国际竞争力,已经在国内进行了广泛推广,促进了我国醋酸工业的发展。

20世纪90年代,江苏索普(集团)有限公司联合上海石化工程建设总公司、西南化工研究设计院、中国科学院化学研究所、合肥通用机械研究所等单位以“交钥匙”形式进行国内首套低压甲醇羰基化合成醋酸工业化装置的开发建设,首先完成了中试装置的建设、试验,在此基础上完成了10万吨/年醋酸装置的工艺软件包开发、工程设计、特材(锆材、哈氏合金等)设备的研制、加工制作,历时8年,在江苏索普(集团)有限公司建成10万吨/年醋酸生产装置。2001年开始建设第2套15万吨/年的装置,并于2004年7月一次投料试车成功。

多年来,江苏索普(集团)有限公司与中科院化学所合作共同开发高效催化剂,取得了丰硕的成果,目前2套装置的总产能已达到60万吨/年。

山东兖矿国泰集团于2001年与西南化工研究院合作开始建设一套20万吨/年装置,并于2005年6月试车成功。后陆续有大庆石化、河南顺达、山东华鲁恒升、云南云维集团采用该技术建设20万吨/年规模的醋酸装置,这些装置分别于2007、2008和2009年投产,另有数家国内企业规划采用该技术上马醋酸项目。