(1)概况 1880年德国A.Geuther,O.Froelich等在研究甲醇钠与一氧化碳反应时发现有微量醋酸生成。随后德国BASF公司对高压甲醇羰基化制醋酸进行了深入研究,并于1913年提出了反应式:

CH3OH+CO → CH3COOH △H=-138.6kJ

1941年BASF公司的W.Reppe等发 RE现镍、钴金属羰基化合物在卤素或含卤素化合物存在的情况下,对羰化反应具有显著催化作用,从而使液相羰化反应在较温和的条件下进行,开创了以应用第Ⅷ族过渡金属羰基化合物作为羰化催化剂的先例。

BASF公司在此基础上成功开发了以羰基钴-碘为催化剂的甲醇高压羰基化制醋酸工艺,采用高镍合金,解决了腐蚀问题,公司于1960年建成3600t/a的生产装置,后来扩至45kt/a,此后又在罗马尼亚和美国进行了推广。

由于生产成本高,建有的3套装置现已经全部停产。

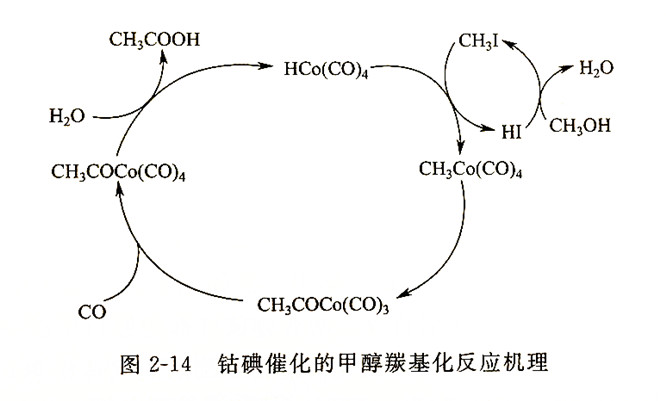

(2)基本原理 BASF高压法的化学原理由催化剂钴和助催化剂碘的两个循环组成,如图2-14所示。

整个催化循环的反应方程式如下:

Co2(CO)8+H2O+CO → 2HCo(CO)4+CO2

CH3OH+HI ⇋CH3I+H2O

HCo(CO)4 ⇋H㊉+[Co(CO)4]㊀

[Co(CO)4]㊀+CH3I → CH3Co(CO)4+I㊀

CH3Co(CO)4 → CH3COCo(CO)3

CH3COCo(CO)3+CO → CH3COCo(CO)4

CH3COCo(CO)4+HI → CH3COI+H㊉+[Co(CO)4]㊀

CH3COI+H2O → CH3COOH+HI

上述反应必须在较高温度下进行,为了在高温下稳定催化剂[Co(CO)4]-,必须保持一氧化碳分压很高,从而决定了反应条件的苛刻性。

(3)高压法生产工艺 生产流程如图2-15所示。

生产用原料为纯一氧化碳、工业甲醇(其中60%为甲醇脱水物二甲醚),与新鲜补充催化剂及循环返回催化剂、碘甲烷一起加入高压反应器b,保持反应温度为250℃,压力为6.3MPa。反应器为不锈钢,内衬哈氏B及C型镍钼合金,反应释放出的热量部分用以预热原料,部分随排放气带出系统。反应物经冷却后进入高压分离器d,分出的气体经洗涤塔o减压排放,液体则在中压分离器e减压到0.5~1MPa。闪蒸出的气体也进入洗涤塔o后排出,液体则在膨胀器f中进一步释放出其中气体,气体进入涤气塔p然后排放。所有排放气都用原料甲醇进行洗涤以回收碘,洗涤液返回反应器。上述三种排放气及精制系统来的气体汇总后的组成为CO65%~75%(体积分数),CO215%~20%(体积分数),CH43%~5%(体积分数),其余为甲醇蒸气。出膨胀器f的粗酸含醋酸45%(质量分数),水约35%(质量分数),醋酸甲酯约20%(质量分数),进一步通过5个塔精制处理。第一塔h为脱气塔,释放的气体通过洗涤塔p排出。液体在催化剂分离塔i进行汽提,液相为催化剂的浓醋酸溶液,返回反应器,气相进入干燥塔k,通过共沸蒸馏脱去水分。塔顶为与水的共沸物,含醋酸、甲酸、水和其它杂质,冷凝液为水和有机相,在分相器g中分层。有机相主要是酯,部分作为共沸剂返回塔k,其余部分在辅助塔n中进行分离。塔顶为低沸点酯,返回反应器,塔底作为本系统副产物排出。水相与催化剂溶液一起返回反应器。脱水干燥塔k底部液体在塔l内进行精制,得到成品醋酸,塔底残液在废液塔m中进行处理。塔顶馏分返回干燥塔,塔底重质残液中含有丙酸约50%(质量分数),可以回收利用。

本法1t产品醋酸耗甲醇 610kg,CO 780kg,冷却水 1850kg,蒸汽 2750kg,电 350kW·h。