① 配料 原料酒精、回收酒精经分析合格后抽至酒精贮槽(V12),并充分混合配成含量为88%(体积分数)的酒精。回收酒精不足时,可添加自来水配制。乙醛生产工艺流程见图2-1。

配好的88%(体积分数)的酒精,以旋涡泵(P11)连续地压送至酒精高位槽(V11),调节好泵的出口回流量,使高位槽满液位,保证蒸发釜的正常供料。

② 酒精蒸发、氧化 来自高位槽(V11)的酒精经酒精预热器(E12)与来自空压间经过除油去水的压缩空气(稳压0.4MPa),分别进入酒精蒸发釜(R11)。以加料量控制液位,蒸汽量控制釜温,空气量控制氧醇比。蒸发釜为盘管加热式,蒸发温度87~88℃,蒸发压力0.13~0.16MPa,釜内酒精浓度维持在80%(体积分数)左右,釜底采用连续压残液去酒精残液釜(R12)蒸发,经酒精回收塔(T12)、回收酒精冷凝器(E17)、回收酒精气液分离器(M13)回收酒精,放入酒精回收槽(V14)并用来重新配料。

蒸发釜(R11)出来的气相物料经捕集器(M11)去除液沫后由过热器(E11)、过滤阻火器(M12),加热保温套管将原料气加热到130℃左右进入氧化炉(F11)。为了控制氧化炉的反应温度,带走一定的反应热,常在过热器(E11)前向原料气加入一定量的补加蒸汽,使进氧化炉(F11)的原料气冷凝液酒精浓度80%(体积分数)左右。

氧化炉(F11)在不锈钢网或银丝网上铺放约4cm厚的电解银,原料气由炉顶气体分布器将原料气均匀地压送通过电解银层,炉温控制在550~580℃,乙醇转化率达70%左右。

③ 乙醛气的冷却、吸收 氧化炉(F11)的物料气经酒精预热器(E12)、水冷凝器(E14)和盐水冷却器(E15)后,使约10℃的乙醛气进入吸收塔(T11)。水冷凝器(E14)中分离出来的冷凝液主要含水、酒精、乙醛和酸,它和吸收塔(T11)底的吸收液一起送入稀乙醛贮槽(V13)。

自来水由离心水泵(P12)加压并经盐水冷却器(E16)冷却后至吸收塔(T11)顶喷洒和自塔底而来的乙醛气逆流吸收。吸收塔(T11)每块浮阀塔板上皆有盐水盘管以带走乙醛气的溶解热,使塔中温度控制在5℃左右,不能吸收的氮气等废气由塔顶排空。

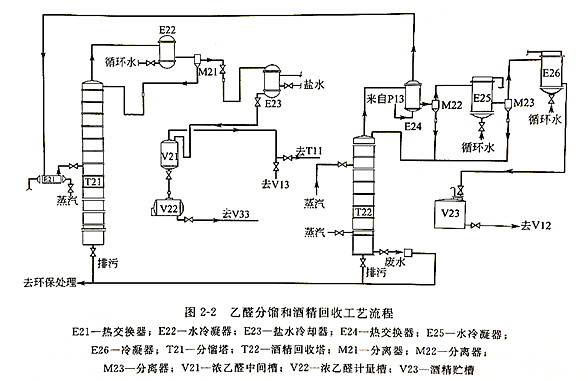

④ 乙醛的分馏和酒精的回收 回收工艺流程见图2-2。

用耐腐使的离心式压料泵(P13,见图2-1)将稀乙醛贮槽(V13,见图2-1)中11%~14%(质量分数)的稀乙醛液压至酒精回收塔塔顶的热交换器(E24)与90~96℃的回收酒精进行热交换,以加热稀乙醛液达70℃以上再压送经热交换器(E21)至分馏塔(T21)中,由于采用连续加压分馏,塔釜由蒸汽盘管加热到120~125℃左右,并由釜底连续压料至回收塔(T22)中进行连续蒸馏以回收酒精。

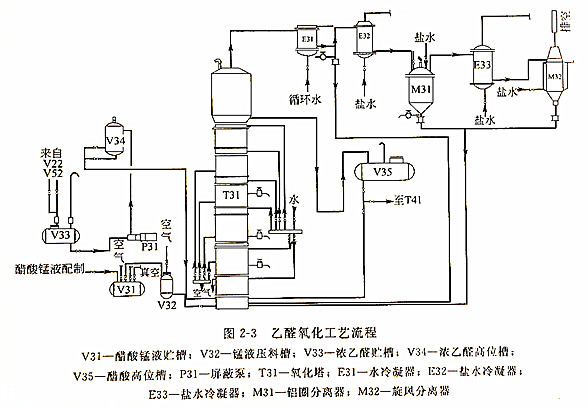

分馏塔(T21)顶压力控制在0.14~0.17MPa,顶温46~49℃。乙醛气经由水冷凝器(E22)冷凝,再经分离器(M21)分离后一部分冷凝液回流入塔顶,一部分再经盐水冷却器(E23)继续冷却进入浓乙醛中间槽(V21)。经分析合格后再由浓乙醛中间槽送至浓乙醛计量槽(V22)计量,将99%(质量分数)以上的浓乙醛送至氧化工序(V33,见图2-3)使用。

酒精回收塔(T22)采用塔釜直接蒸汽加热常压蒸馏,顶温90~96℃。塔顶蒸汽经热交换器(E24)与稀乙醛进行热交换后由分离器(M22)进行气液分离,液体全回流,未冷凝气体进入水冷凝器(E25)用水冷凝,物料再由分离器(M23)分离,液体全回流,气体再在冷凝器(E26)中继续进行冷凝冷却,含酒精75%(体积分数)左右的回收液放入回收酒精贮槽(V23)中,供(V12,见图2-1)配料使用,不凝性气体由分离器放空。回收塔釜压力为0.025~0.04MPa,温度108℃以上,釜底废水定时测定酒精情况并连续排入废水池送环保处理,废水含醇控制在0.1%(质量分数)以下。

乙醛的分馏和酒精的回收都是连续操作的分馏单元,操作中要求均衡平稳,塔釜留有恒定的液位,不允许不顾设备的负荷开强行快车或随意中途停车。

⑤ 废热锅炉在酒精氧化制乙醛上的应用(见图2-1) 为迅速降低氧化炉(F11)反应气的温度,节约能源,在氧化炉出口处安装了列管式废热锅炉。废热锅炉由氧化炉热交换器(酒精预热器,E12)和上汽泡(E13)组成。氧化炉的炉气和来自上汽泡(E13)的软化水通过氧化炉热交换器(酒精预热器,E12)进行热交换,产生的低压蒸汽供酒精蒸发釜(R12)蒸发用。