危险化学品生产的特点

化学先生 / 2019-07-03

经济的迅速发展,使化学产品的需求种类和数量与日俱增,这些化学产品的生产从某种意义上讲,也就是危险化学品,包括爆炸品、压缩气体和液化气体、易燃液体、易燃固体、自燃物品和遇湿易燃物品、氧化剂和有机过氧化物、有毒品和腐蚀品等的生产。社会的巨大需求促进了危险化学品生产的快速增长,据不完全统计,中国经济发达的长三角地区就集聚了上万家大大小小的化工生产企业。化学品品种迅速增加(种类已达数万种之多),产品产量大幅度增长,有力地促进了国民经济的发展,改善和提高了人们的生活水平。

但是,危险化学品生产过程中存在着许多不安全因素和职业危害,如易燃、易爆、易中毒、高温、高压、有腐蚀性等,比其他生产有着更大的危险性,这主要是由于危险化学品生产具有如下4个特点:

1.危险化学品生产的物料绝大多数具有潜在危险性

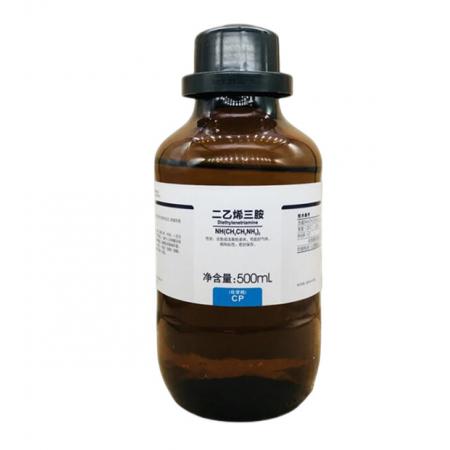

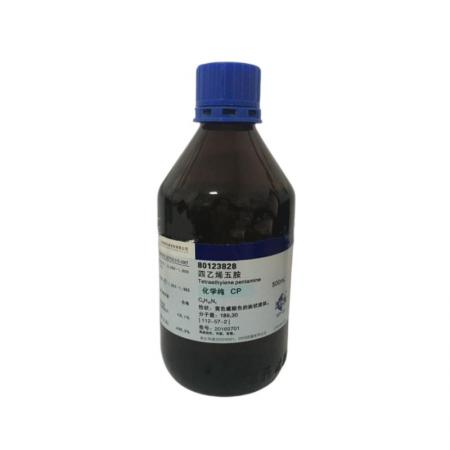

危险化学品生产使用的原料、中间体和产品种类繁多,绝大多数是易燃易爆、有毒有害、腐蚀性等危险化学品。例如,聚氯乙烯树脂生产使用的原料乙烯、甲苯和C烃类及中间产品二氨乙烷和氯乙烯都是易燃易爆物质,在空气中达到一定的浓度,遇火源即会发生火灾、爆炸事故;氯气、二氯乙烷、氯乙烯还具有较强的毒性,氯乙烯还具有致癌作用,氯气和氯化氢在有水分存在下有强烈腐蚀性。

这些潜在危险性决定了在生产过程中对危险化学品的使用、储存、运输都提出了特殊的要求,稍有不慎就会酿成事故。

2.危险化学品生产工艺过程复杂、工艺条件苛刻

危险化学品生产从原料到产品,一般都需要经过许多生产工序和复杂的加工单元,通过多次反应或分离才能完成。有些化学反应是在高温、高压下进行。

例如,由轻柴油裂解制乙烯,进而生产聚乙烯的生产过程。轻柴油在裂解炉中的裂解温度为800C,裂解气要在深冷(﹣96°C)条件下进行分离,纯度为99,99%的乙烯气体在294 kPa压力下聚合,制取聚乙烯树脂。

一般炼油生产的催化裂化装置,从原料到产品要经过8个加工单元,乙烯从原料裂解到产品出来需要12个化学反应和分离单元。

危险化学品生产的工艺参数前后变化很大。工艺条件的复杂多变,再加上许多介质具有强烈腐蚀性,在温度应力、交变应力等作用下,受压容器常常因此而遭到破坏。有些反应过程要求的工艺条件很苛刻,像用丙烯和空气直接氧化生产丙烯酸的反应,各种物料比就处于爆炸范围附近,且反应温度超过中间产物丙烯醛的自燃点,控制上稍有偏差就有发生爆炸的危险。

3.生产规模大型化、生产过程连续性

现代化工生产装置规模越来越大,以求降低单位产品的投资和成本,提高经济效益。例如,我国的炼油装置最大规模的已达年生产能力1000万吨,乙烯装置已建成年生产能力70万吨。装置的大型化有效地提高了生产效率,但规模越大,储存的危险物料量越多,潜在的危险能量也越大,事故造成的后果往往也越严重。

生产从原料输 人到产品输出具有高度的连续性,前后单元息息相关,相互制约,某一环节发生故障常常会影响到整个生产的正常进行。由于装置规模大且工艺流程长,因此,使用设备的种类和数量都相当多。如年产30万吨乙烯装置含有裂解炉、加热炉、反应器、换热器、塔、槽、泵、压缩机等设备共500多台件,管道上千根,还有各种控制和检测仪表,这些设备如维修保养不良很易引起事故的发生。

4.生产过程的自动化

从生产方式来讲,危险化学品生产已经从过去落后的坛坛罐罐的手工操作、间断生产向自动化方向发展。由于装置大型化、连续化、工艺过程复杂化和工艺参数要求苛刻,因此,现代化工生产过程用人工操作已不能适应其需要,必须采用自动化程度较高的控制系统。近年来随着计算机技术的发展,生产中普遍采用了DCS集散型控制系统,对生产过程中的各种参数及开停车实行监视、控制、管理,从而有效地提高了控制的可靠性。但是,控制系统和仪器仪表维护不好,性能下降,也可能因检测或控制失效而发生事故。

在现阶段, 我国还有一定的企业, 如染料、医药、表面活性剂、涂料、香料等精细化工生产中自动化程度不高,间歇操作还很多。在间歇操作时,由于人机接触相对紧密、岗位工作环境差、劳动强度大等,都易导致事故的发生。