橡胶与橡皮

实验室k / 2019-05-23

橡胶是有弹性的,为了便于将橡胶加工成各种制品,必须通过塑炼以提高其可塑性,使生胶在两个转速不同的滚筒中受挤压,由于热、氧、机械的作用而使橡胶长链分子被扯断,使分子量降低,从而使可塑性提高。

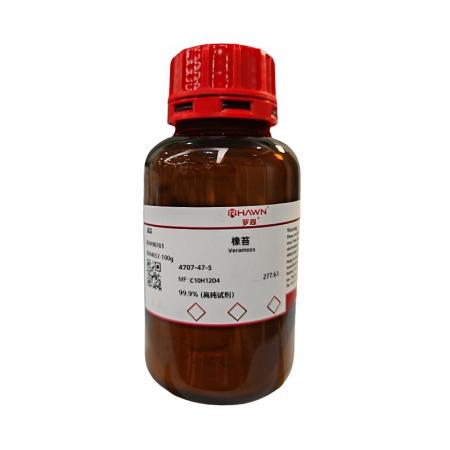

然而,只经过塑炼后制成的橡胶制品,其弹性很小,强度很低,容易变形,因而没有实用价值。若再经过硫化,橡胶的性能就有了突出的改进。所谓硫化,就是把橡胶胶料经过化学或物理方法处理后(一般用硫黄,其用量大致为橡胶的重量的2~3%),使橡胶分子从线型结构,通过打开双键,再以硫黄作桥梁(形成硫桥)变为体型网状结构,如图5-11所示。由于硫桥的交联作用,使这些地方变得比较牢固,不易变形,故硫化后橡胶的强度大大提高,而且分子链失去了它们自由运动的独立性,变得不能相对滑动,这样既保证了强度又不致永久变形。

由于硫化时打开了一部分双键,所以硫化胶中化学反应能力较大的双键数量减少了,而且变成了网状结构后,遇到溶剂只能有限地膨胀而不能溶解,故化学稳定性提高了。

目前,我们使用的轮胎、胶鞋等制品都是经过硫化的硫化胶,这就是俗称的橡皮。但是,任何量的变化都会引起质的变化,倘若硫化剂(如硫黄)的量达到25~30%,则分子链间交联太多,伸长受到限制,弹性也就失去,这时变成硬橡皮了。一般橡胶制品的生产过程是将塑炼后的生胶再和硫化剂、防老剂、填充料等其他配合剂加在一起进行混炼,使充分混和均匀后进行压模,这时橡胶制品的分子量不太高,加入的硫化剂还没有发生硫化反应,塑性仍很大,必须在一定温度下加热,使混在其中的硫化剂与橡胶分子发生交联反应,最后得到既有弹性又保证强度的橡胶成品。

在积极贯彻自力更生的方针,大力发展橡胶生产的同时,我们还必须坚持勤俭节约的原则,充分利用资源,节约新橡胶。例如市场上常见的制品,球鞋、套鞋、橡胶零件和一些轮胎等,在不影响产品质量的前提下,往往都要掺入一定量的再生胶。所谓再生胶,就是用废旧的橡胶制品经回炉处理后又重新获得可塑性的胶料,即将废旧的橡胶品经分类后粉碎成粉末,再用磁选、风选等各种方法以除去混在胶末中的金属和纺织材料,然后将胶末和软化剂、活化剂等一起在高温脱硫罐内进行化学处理。这时有些硫桥就给拆了,原来那种大的网状结构也被打破,变成小的网状结构,甚至成为链状结构。这样,可塑性就大大提高。

将脱硫后具有可塑性的再生胶,再加入一定量硫磺,使它们充分混和后,就可加工成各种形状的制品,最后在均匀加热下,脱硫的再生胶又和硫磺发生硫化反应,形成硫桥,使其又重新获得较好的强度和弹性的新制品了。

.jpg)

.jpg)